Per quanto riguarda lo stato attuale dellavite a sferePer quanto riguarda la lavorazione, i metodi tecnologici di lavorazione delle viti a sfere comunemente utilizzati possono essere suddivisi principalmente in due categorie: lavorazione tramite truciolo (taglio e formatura) e lavorazione senza truciolo (lavorazione della plastica). La prima comprende principalmente tornitura, fresatura ciclonica, ecc., mentre la seconda include estrusione a freddo, laminazione a freddo, ecc. Poiché la maggior parte dei clienti non ha molta familiarità con la tecnologia di lavorazione delle viti a sfere, di seguito viene fornita una breve analisi e spiegazione delle caratteristiche, dei vantaggi e degli svantaggi di queste due tecnologie.

Introduzione ai metodi di lavorazione delle viti a sfere comunemente utilizzati:

1. Patatine frittePelaborazione

La lavorazione dei trucioli delle viti si riferisce all'uso di metodi di taglio e formatura per lavorare la vite, tra cui principalmente tornitura e fresatura ciclonica.

Tornitura:La tornitura utilizza diversi utensili di tornitura o altri utensili su un tornio. Può lavorare diverse superfici rotanti, come superfici cilindriche interne ed esterne, superfici coniche interne ed esterne, filettature, scanalature, superfici frontali e superfici formate, ecc. La precisione di lavorazione può raggiungere IT8-IT7. Il valore di rugosità superficiale Ra è compreso tra 1,6 e 0,8. La tornitura viene spesso utilizzata per lavorare componenti monoasse, come alberi dritti, dischi e manicotti.

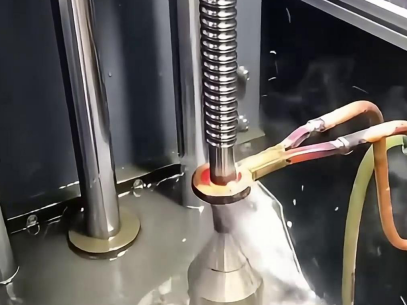

Taglio ciclonico (fresatura a vortice):Il taglio ciclonico (fresatura a vortice) è un metodo di lavorazione delle filettature ad alta efficienza, adatto alla lavorazione grezza di grandi lotti di filettature. Il processo prevede l'utilizzo di una fresa in metallo duro per fresare le filettature ad alta velocità. Presenta i vantaggi di un buon raffreddamento e di un'elevata efficienza produttiva.

2. Senza scheggiaturePelaborazione

La lavorazione senza trucioli delle barre filettate si riferisce alla lavorazione delle barre filettate mediante metodi di formatura di metalli e plastica, che includono principalmente l'estrusione a freddo e la laminazione a freddo.

FreddoEestrusione:L'estrusione a freddo è un metodo di lavorazione in cui il pezzo grezzo di metallo viene inserito nella matrice di estrusione a freddo e, a temperatura ambiente, il punzone fisso della pressa viene applicato al pezzo grezzo per provocarne la deformazione plastica e produrre i pezzi. Attualmente, la precisione dimensionale generale dei pezzi estrusi a freddo sviluppati nel mio Paese può raggiungere livelli di 8-9.

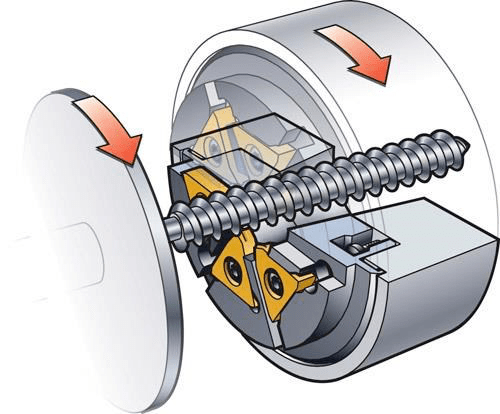

FreddoRolling:La laminazione a freddo si ottiene da lamiere laminate a caldo a temperatura ambiente. Sebbene la lamiera d'acciaio si surriscaldi a causa della laminazione durante la lavorazione, si parla comunque di laminazione a freddo. Il processo di formatura per laminazione a freddo della pista filettata della vite a sfere sfrutta la forza di attrito che si forma tra il rullo e la barra metallica tonda. Sotto la spinta della pressione a spirale, la barra metallica viene incisa nell'area di laminazione e la forza di laminazione forzata del rullo innesca il processo di deformazione plastica.

Confronto dei pro e dei contro dei metodi comunemente usativite a sferetecniche di elaborazione:

Rispetto alla tradizionale lavorazione con taglio, i vantaggi della lavorazione senza trucioli sono:

1. Elevate prestazioni del prodotto. Utilizzando metodi di lavorazione a taglio, a causa della lacerazione delle fibre metalliche e della scarsa qualità superficiale, è generalmente necessario aumentare il processo di rettifica. La lavorazione senza trucioli utilizza il metodo di formatura plastica, l'incrudimento a freddo avviene sulla superficie, la rugosità superficiale può raggiungere Ra0,4~0,8 e la resistenza, la durezza e la resistenza alla flessione e alla torsione del pezzo risultano migliorate.

2. Migliorare l'efficienza produttiva. In genere, l'efficienza produttiva può essere aumentata da 8 a 30 volte.

3. La precisione dell'elaborazione è migliorata. La precisione dell'elaborazione può essere migliorata di 1 o 2 livelli.

4. Riduzione del consumo di materiali. Il consumo di materiali è ridotto del 10%~30%.

Per maggiori informazioni, contattateci aamanda@kgg-robot.comoppure +WA 0086 15221578410.

Data di pubblicazione: 12-11-2024